Materias

- Administración

- Agronomía

- Arquitectura

- Arte-Conservacion

- Ciencias Naturales

- Contabilidad

- Ciencias Sociales

- Derecho

- Deportes y Yoga

- Diseño

- Economía

- Ciencias Exactas y Astronomia

- GL

- Historia

- Hotelería turismo y protocolo

- Ingeniería

- Informática

- Lengua y Literatura

- Medicina

- Marketing

- Metodología

- Odontología

- Oficios Varios

- Pedagogia

- Psicología

- Química

- Tests

- Veterinaria

- Textos

- Comunicación

-

- Usted esta:

- Inicio

- Ingenieria Industrial

- Introducción a los Procesos de Manufactura

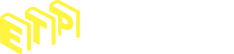

Introducción a los Procesos de Manufactura

Autor: Mikell P. Groover

ISBN: 9786071512086

Editorial: McGraw-Hill

Edición: 1

Páginas: 678

Formato: 27x21x3

Cant. tomos: 1

Año: 2014

Idioma: España

Origen: México

Disponibilidad.:

Disponible

Gs 360.000

Cantidad:

Libros Relacionados

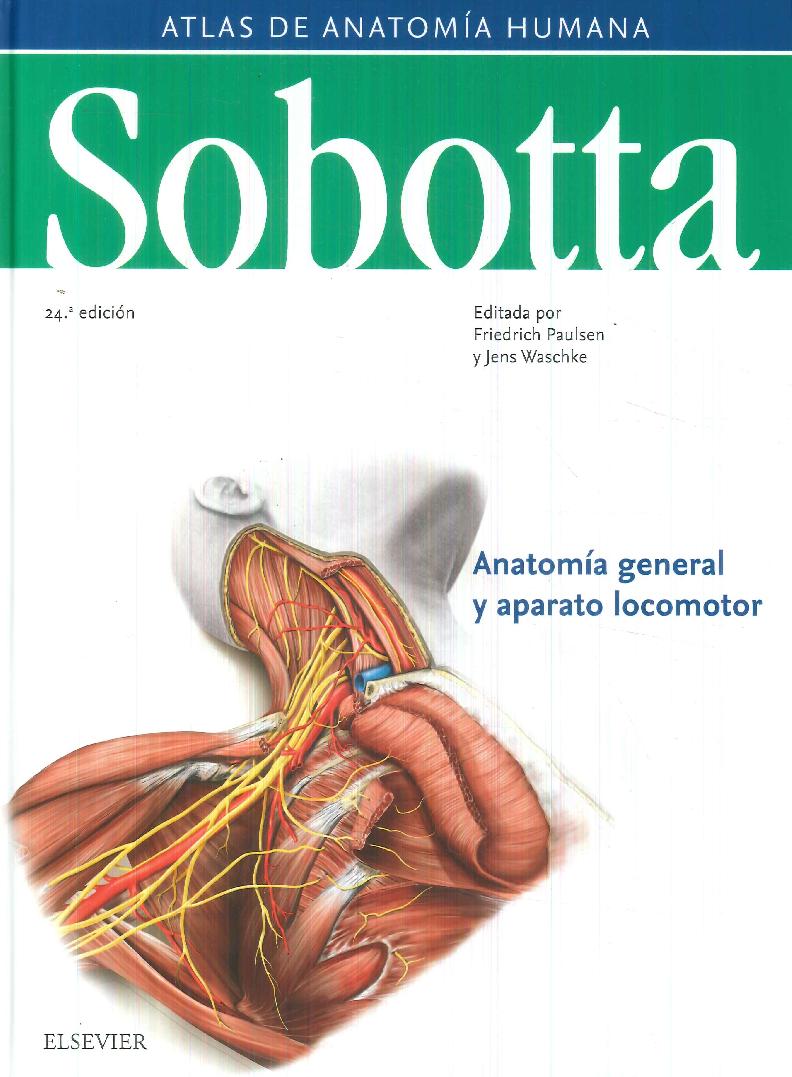

Gs 360.000

Gs 10.000

Gs 168.000

Esta obra fue diseñada para un curso sobre manufactura en el nivel básico de los programas de ingeniería mecánica, industrial y de manufactura. También puede ser apropiado para los programas de tecnología relacionados con estas disciplinas de ingeniería.

De la presente obra podemos destacar los siguientes temas:

* Materiales de ingeniería

* Sistemas de producción y procesos de manufactura

* Un mayor énfasis en la ciencia de la manufactura y el modelado matemático de procesos

Estos temas nos brindan una cobertura completa de los cursos enfocados en los procesos de manufactura.

De la presente obra podemos destacar los siguientes temas:

* Materiales de ingeniería

* Sistemas de producción y procesos de manufactura

* Un mayor énfasis en la ciencia de la manufactura y el modelado matemático de procesos

Estos temas nos brindan una cobertura completa de los cursos enfocados en los procesos de manufactura.

Prefacio

Acerca del autor

Agradecimientos

CAPÍTULO 1 INTRODUCCIÓN Y PANORAMA GENERAL DE LA MANUFACTURA

1.1 ¿Qué es la manufactura?

1.1.1 Definición de manufactura

1.1.2 Las industrias manufactureras y sus productos

1.1.3 Capacidad de manufactura

1.1.4 Los materiales en la manufactura

1.2 Procesos de manufactura

1.2.1 Operaciones de proceso

1.2.2 Operaciones de ensamble

1.2.3 Máquinas de producción y herramientas

1.3 Organización del libro 13 Referencias

Preguntas de repaso

PARTE I MATERIALES EN LA INGENIERÍA Y ATRIBUTOS DEL PRODUCTO

CAPÍTULO 2 MATERIALES EN LA INGENIERÍA

2.1 Metales y sus aleaciones

2.1.1 Aceros

2.1.2 Hierros fundidos

2.1.3 Metales no ferrosos

2.1.4 Superaleaciones

2.2 Cerámicos

2.2.1 Cerámicos tradicionales

2.2.2 Nuevos materiales cerámicos

2.2.3 Vidrio

2.3 Polímeros

2.3.1 Polímeros termoplásticos

2.3.2 Polímeros termofijos

2.3.3 Elastómeros

2.4 Compósitos

2.4.1 Tecnología y clasificación de los materiales compósitos

2.4.2 Materiales compósitos

Referencias

Preguntas de repaso

CAPÍTULO 3 PROPIEDADES DE LOS MATERIALES DE INGENIERÍA

3.1 Relaciones esfuerzo-deformación

3.1.1 Propiedades a la tensión

3.1.2 Propiedades ante la compresión

3.1.3 Doblado y prueba de materiales frágiles

3.1.4 Propiedades al cortante

3.2 Dureza

3.2.1 Pruebas de dureza

3.2.2 Dureza de distintos materiales

3.3 Efecto de la temperatura sobre las propiedades mecánicas

3.4 Propiedades de los fluidos

3.5 Comportamiento visco elástico de los polímeros

3.6 Propiedades volumétricas y de fusión

3.6.1 Densidad y expansión térmica

3.6.2 Características de fusión

3.7 Propiedades térmicas

3.7.1 Calor específico y conductividad térmica

3.7.2 Propiedades térmicas en la manufactura

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 4 DIMENSIONES, TOLERANCIAS Y SUPERFICIES

4.1 Dimensiones y tolerancias

4.1.1 Dimensiones y tolerancias

4.1.2 Otros atributos geométricos

4.2 Superficies

4.2.1 Características de las superficies

4.2.2 Textura de la superficie

4.2.3 Integridad de la superficie

4.3 Efecto de los procesos de manufactura

Referencias

Preguntas de repaso

Apéndice

A4: Medición de dimensiones y superficies

A4.1 Instrumentos de medición y calibradores convencionales

A4.1.1 Bloques calibradores de precisión

A4.1.2 Instrumentos de medición para dimensiones lineales

A4.1.3 Instrumentos comparativos

A4.1.4 Mediciones angulares

A4.2 Mediciones de superficies

A4.2.1 Medición de la rugosidad de la superficie

A4.2.2 Evaluación de la integridad de la superficie

PARTE II PROCESOS DE SOLIDIFICACIÓN

CAPÍTULO 5 FUNDAMENTOS DE LA FUNDICIÓN DE METALES

5.1 Panorama de la tecnología de fundición

5.1.1 Procesos de fundición

5.1.2 Moldes para fundición en arena

5.2 Calentamiento y vertido

5.2.1 Calentamiento del metal

5.2.2 Vertido del metal fundido

5.2.3 Análisis de ingeniería del vertido

5.3 Solidificación y enfriamiento

5.3.1 solidificación de los metales

5.3.2 Tiempo de solidificación

5.3.3 Contracción

5.3.4 solidificación direccional

5.3.5 Diseño de la mazarota

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 6 PROCESOS DE FUNDICIÓN DE METALES

6.1 Fundición en arena

6.1.1 Modelos y corazones

6.1.2 Moldes y su fabricación

6.1.3 La operación de fundición

6.2 Otros procesos de fundición con moldes desechables

6.2.1 Moldeo en cascara

6.2.2 Procesos de poliestireno expandido

6.2.3 Fundición por revestimiento

6.2.4 Fundición con moldes de yeso y material cerámico

6.3 Procesos de fundición con moldes permanentes

6.3.1 El proceso básico con moldes permanentes

6.3.2 Variaciones de la fundición con moldes permanentes

6.3.3 Fundición en dados

6.3.4 Fundición por dado impresor y fundición de metales semisólidos

6.3.5 Fundición centrífuga

6.4 La práctica de la fundición

6.4.1 Homos

6.4.2 Vaciado, limpieza y tratamiento térmico

6.5 Calidad de la fundición

6.6 Metales para fundición

6.7 Consideraciones sobre el diseño del producto

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 7 TRABAJO DEL VIDRIO

7.1 Preparación y fusión de las materias primas

7.2 Procesos de moldeo durante el trabajado del vidrio

7.2.1 Moldeo de artículos de vidrio

7.2.2 Moldeo de vidrio piano y tubular

7.2.3 Formado de fibras de vidrio

7.3 Tratamiento térmico y acabado

7.3.1 Tratamiento térmico

7.3.2 Acabado

7.4 Consideraciones sobre el diseño del producto

Referencias

Preguntas de repaso

CAPÍTULO 8 PROCESOS PARA DAR FORMA A LOS PLÁSTICOS

8.1 Propiedades de los polímeros fundidos

8.2 Extrusión

8.2.1 Proceso y equipo

8.2.2 Análisis de la extrusión

8.2.3 Configuraciones del dado y productos extruidos

8.2.4 Defectos de la extrusión

8.3 Producción de láminas y película

8.4 Producción de fibras y filamentos (hilado)

8.5 Procesos de recubrimiento

8.6 Moldeo por inyección

8.6.1 Proceso y equipo

8.6.2 El molde

8.6.3 Contracción y defectos en el moldeo por inyección

8.6.4 Otros procesos del moldeo por inyección

8.7 Moldeo por compresión y transferencia

8.7.1 Moldeo por compresión

8.7.2 Moldeo por transferencia

8.8 Moldeo por soplado y moldeo rotacional

8.8.1 Moldeo por soplado

8.8.2 Moldeo rotacional

8.9 Termoformado

8.10 Fundición

8.11 Procesamiento y formado de espuma de polímero

8.12 Consideraciones sobre el diseño del producto

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 9 PROCESOS PARA DAR FORMA AL HULE Y A LOS MATERIALES COMPÓSITOS DE MATRIZ POLIMÉRICA (PMC)

9.1 Procesamiento y formado del hule

9.1.1 Producción de hule

9.1.2 Composición

9.1.3 Mezclado

9.1.4 Formación y procesos relacionados

9.1.5 Vulcanización

9.2 Manufactura de neumáticos y otros productos de hule

9.2.1 Neumáticos

9.2.2 Otros productos de hule

9.2.3 Procesamiento de elastómeros termoplásticos

9.3 Materiales y procesos para dar forma a los PMC

9.3.1 Materias primas para PMC

9.3.2 Combinación de la matriz y el refuerzo

9.4 Procesos con molde abierto

9.4.1 Aplicado manual

9.4.2 Aplicado por aspersión

9.4.3 Máquinas de aplicación automatizada con cinta

9.4.4 Curado

9.5 Procesos con molde cerrado

9.5.1 Procesos de moldeo por compresión para PMC

9.5.2 Procesos de moldeo por transferencia para PMC

9.5.3 Procesos de moldeo por inyección para PMC

9.6 Bobinado de filamentos

9.7 Procesos de pultrusión

9.7.1 Pultrusión

9.7.2 Pulformado

9.8 Otros procesos de formado para PMC

Referencias

Preguntas de repaso

PARTE III PROCESAMIENTO DE PARTÍCULAS PARA METALES Y CERÁMICOS

CAPÍTULO 10 METALURGIA DE POLVOS

10.1 Producción de polvos metálicos

10.1.1 Atomización

10.1.2 Otros métodos de producción

10.2 Prensado convencional y sinterizado

10.2.1 Mezclado y mezclado combinado de polvos

10.2.2 Compactación

10.2.3 Sinterizado

10.2.4 Operaciones secundarias

10.3 Alternativas de prensado y técnicas de sinterizado

10.3.1 Prensado isostático

10.3.2 Moldeo por inyección de polvos

10.3.3 Laminado, extruido y forjado de polvos

10.3.4 Combinación de prensado y sinterizado

10.3.5 Sinterizado en fase líquida

10.4 Materiales y productos para metalurgia de polvos

10.5 Consideraciones de diseño en metalurgia de polvos

Referencias

Preguntas de repaso

Problemas

Apéndice A10: Características de los polvos en ingeniería

A 10.1 Características geométricas

A10.2 Otras características

CAPÍTULO 11 PROCESAMIENTO DE CERÁMICOS Y CERMETS

11.1 Procesamiento de cerámicos tradicionales

11.1.1 Preparación de las materias primas

11.1.2 Procesos para dar forma

11.1.3 Secado

11.1.4 Cocimiento (sinterizado)

11.2 Procesamiento de cerámicos nuevos

11.2.1 Preparación de materiales iniciales

11.2.2 Formado

11.2.3 Sinterizado

11.2.4 Acabado

11.3 Procesamiento de cermets

11.3.1 Carburos cementados

11.3.2 Otros cermets y compósitos de matriz de cerámico

11.4 Consideraciones para el diseño de productos

Referencias

Preguntas de repaso

PARTE IV FORMADO DE METAL Y CONFORMADO DE LÁMINAS METÁLICAS

CAPÍTULO 12 FUNDAMENTOS DEL FORMADO DE METALES

12.1 Panorama del formado de metales

12.2 Comportamiento del material en el formado de metales

12.3 Temperatura en el formado de metales

12.4 Fricción y lubricación en el formado de metales

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 13 PROCESOS DE DEFORMACIÓN VOLUMÉTRICA EN EL TRABAJO DE METALES

13.1 Laminación

13.1.1 Laminación plana y su análisis

13.1.2 Laminación de perfiles

13.1.3 Molinos laminadores

13.1.4 Otros procesos de deformación relacionados con el laminado

13.2 Forjado

13.2.1 Forjado en dado abierto

13.2.2 Forjado con dado impresor

13.2.3 Forjado sin rebaba

13.2.4 Dados de forjado, martinetes y prensas

13.2.5 Otros procesos relacionados con el forjado

13.3 Extrusión

13.3.1 Tipos de extrusión

13.3.2 Análisis de la extrusión

13.3.3 Dados y prensas de extrusión

13.3.4 Otros procesos de extrusión

13.3.5 Defectos en productos extruidos

13.4 Trefilado de alambres y barras

13.4.1 Análisis del trefilado

13.4.2 Practica del trefilado

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 14 CONFORMADO DE LÁMINAS METÁLICAS

14.1 Operaciones de corte

14.1.1 Cizallado, troquelado y punzonado

14.1.2 Análisis de ingeniería del corte de láminas metálicas

14.1.3 Otras operaciones de corte de láminas metálicas

14.2 Operaciones de doblado

14.2.1 Doblado en V y doblado de bordes

14.2.2 Análisis de la ingeniería del doblado

14.2.3 Otras operaciones de doblado y formado

14.3 Embutido

14.3.1 Mecánica del embutido

14.3.2 Análisis de ingeniería del embutido

14.3.3 Otras operaciones de embutido

14.3.4 Defectos del embutido

14.4 Otras operaciones de formado de láminas metálicas

14.4.1 Operaciones realizadas con herramientas metálicas

14.4.2 Procesos de formado con caucho

14.5 Dados y prensas para procesos con láminas metálicas

14.5.1 Troqueles y matrices

14.5.2 Prensas

14.6 Operaciones con láminas metálicas no realizadas en prensas

14.6.1 Formado por estirado

14.6.2 Doblado y formado con rodillos

14.6.3 Rechazado

14.6.4 Formado por alta tasa de energía

Referencias

Preguntas de repaso

Problemas

PARTE V PROCESOS DE REMOCIÓN DE MATERIAL

CAPÍTULO 15 TEORÍA DEL MAQUINADO DE METALES

15.1 Panorama general de la tecnología del maquinado

15.2 Teoría de la formación de viruta en el maquinado de metales

15.2.1 Modelo de corte ortogonal

15.2.2 Formación real de la viruta

15.3 Relaciones de fuerza y la ecuación de Merchant

15.3.1 Fuerzas en el corte de metales

15.3.2 La ecuación de Merchant

15.4 Relaciones entre potencia y energía en el maquinado

15.5 Temperatura de corte

15.5.1 Métodos analíticos para el cálculo de la temperatura de corte

15.5.2 Medición de la temperatura de corte

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 16 OPERACIONES DE MAQUINADO Y MAQUINAS HERRAMIENTA

16.1 Maquinado y geometría de las piezas

16.2 Torneado y operaciones afines

16.2.1 Condiciones de corte en el torneado

16.2.2 Operaciones relacionadas con el torneado

16.2.3 El torno mecánico

16.2.4 Otros tornos y máquinas de torneado

16.2.5 Maquinas mandrinadoras

16.3 Taladrado y operaciones afines

16.3.1 Condiciones de corte en el taladrado

16.3.2 Operaciones relacionadas con el taladrado

16.3.3 Taladros

16.4 Fresado

16.4.1 Tipos de operaciones de fresado

16.4.2 Condiciones de corte en fresado

16.4.3 Fresadoras

16.5 Centros de maquinado y centros de torneado

16.6 Otras operaciones de maquinado

16.6.1 Cepillado

16.6.2 Brochado

16.6.3 Aserrado

16.7 Maquinado de alta velocidad

16.8 Tolerancias y acabado superficial

16.8.1 Tolerancias en maquinado

16.8.2 Acabado superficial en maquinado

16.9 Consideraciones para el diseño del producto en maquinado

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 17 TECNOLOGÍA DE LAS HERRAMIENTAS DE CORTE Y TEMAS RELACIONADOS

17.1 Vida de las herramientas

17.1.1 Desgaste de la herramienta

17.1.2 Vida de la herramienta y la ecuación de Taylor

17.2 Materiales para herramientas

17.2.1 Aceros de alta velocidad y sus predecesores

17.2.2 Aleaciones fundidas de cobalto

17.2.3 Carburos cementados, cermets y carburos recubiertos

17.2.4 Cerámicos

17.2.5 Diamantes sintéticos y nitruro de boro cubico

17.3 Geometría de las herramientas

17.3.1 Geometría de las herramientas de una punta

17.3.2 Herramientas de múltiples filos cortantes

17.4 Fluidos de corte

17.4.1 Tipos de fluidos de corte

17.4.2 Aplicación de los fluidos de corte

17.5 Maquinabilidad

17.6 Economía del maquinado

17.6.1 Selección del avance y de la profundidad de corte

17.6.2 Velocidad de corte

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 18 RECTIFICADO Y OTROS PROCESOS ABRASIVOS

18.1 Rectificado

18.1.1 La piedra abrasiva

18.1.2 Análisis del proceso de rectificado

18.1.3 Consideraciones en la aplicación del rectificado

18.1.4 Operaciones de rectificado y rectificadoras

18.2 Procesos abrasivos relacionados

18.2.1 Asentado

18.2.2 Lapeado

18.2.3 Superacabado

18.2.4 Pulido y abrillantado

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 19 PROCESOS DE MAQUINADO NO TRADICIONALES

19.1 Procesos de energía mecánica

19.1.1 Maquinado ultrasónico

19.1.2 Procesos con chorro de agua

19.1.3 Otros procesos abrasivos no tradicionales

19.2 Procesos de maquinado electroquímico

19.2.1 Maquinado electroquímico

19.2.2 Desbarbado y rectificado electroquímico

19.3 Procesos de energía térmica

19.3.1 Procesos con descarga eléctrica (electroerosión)

19.3.2 Maquinado con haz de electrones

19.3.3 Maquinado con haz laser

19.4 Maquinado químico

19.4.1 Mecánica y química del maquinado químico

19.4.2 Procesos dc maquinado químico

19.5 Consideraciones para la aplicación

Referencias

Preguntas de repaso

Problemas

PARTE VI OPERACIONES PARA LA MEJORA DE PROPIEDADES Y EL PROCESAMIENTO SUPERFICIAL

CAPÍTULO 20 TRATAMIENTO TÉRMICO DE METALES

20.1 Recocido

20.2 Formación de martensita en el acero

20.2.1 Curva tiempo-temperatura- transformación

20.2.2 Procesos del tratamiento térmico

20.2.3 Templabilidad

20.3 Endurecimiento por precipitación

20.4 Endurecimiento superficial

Referencias

Preguntas de repaso

CAPÍTULO 21 OPERACIONES DE PROCESAMIENTO SUPERFICIAL

21.1 Procesos de limpieza industrial

21.1.1 Limpieza química

21.1.2 Limpieza mecánica y tratamientos superficiales

21.2 Difusión e implantación iónica

21.2.1 Difusión

21.2.2 Implantación iónica

21.3 Deposición y procesos relacionados

21.3.1 Electrodeposición

21.3.2 Electroformado

21.3.3 Deposición no electrolítica

21.3.4 Inmersión en caliente

21.4 Recubrimientos por conversión

21.4.1 Recubrimientos por conversión química

21.4.2 Anodizado

21.5 Procesos por deposición de vapor

21.5.1 Deposición física de vapor

21.5.2 Deposición química de vapor

21.6 Recubrimientos orgánicos

21.6.1 Métodos de aplicación

21.6.2 Pulvirrecubrimiento

Referencias

Preguntas de repaso

Problemas

PARTE VII PROCESOS DE UNIÓN Y ENSAMBLE

CAPÍTULO 22 FUNDAMENTOS DE SOLDADURA

22.1 Perspectiva de la tecnología de la soldadura

22.1.1 Tipos de procesos de soldadura

22.1.2 La soldadura como una operación comercial

22.2 Unión soldada

22.2.1 Tipos de uniones

22.2.2 Tipos de soldaduras

22.3 Física de la soldadura

22.3.1 Densidad de potencia

22.3.2 Equilibrio de calor en la soldadura por fusión

22.4 Características de una junta soldada por fusión

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 23 PROCESOS DE SOLDADURA

23.1 Soldadura con arco

23.1.1 Tecnología general de la soldadura con arco

23.1.2 Procesos de AW, electrodos consumibles

23.1.3 Procesos de AW, electrodos no consumibles

23.2 Soldadura por resistencia

23.2.1 Fuente de potencia en la soldadura por resistencia

23.2.2 Procesos de soldadura por resistencia

23.3 Soldadura con gas oxicombustible

23.3.1 Soldadura con oxiacetileno

23.3.2 Gases alternativos para la soldadura con gas oxicombustible

23.4 Otros procesos de soldadura por fusión

23.5 Soldadura de estado sólido

23.5.1 Consideraciones generales

en la soldadura de estado sólido

23.5.2 Procesos de soldadura de estado sólido

23.6 Calidad de la soldadura

23.7 Consideraciones de diseño en la soldadura

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 24 SOLDADURA FUERTE, SOLDADURA BLANDA Y PEGADO ADHESIVO

24.1 Soldadura fuerte

24.1.1 Uniones con soldadura fuerte

24.1.2 Metales de aporte y fundentes

24.1.3 Métodos de soldadura fuerte

24.2 Soldadura blanda

24.2.1 Diseños de uniones en la soldadura blanda

24.2.2 Soldantes y fundentes

24.2.3 Métodos para soldadura blanda

24.3 Pegado adhesivo

24.3.1 Diseño de uniones

24.3.2 Tipos de adhesivos

24.3.3 Tecnología de aplicación de los adhesivos

Referencias

Preguntas de repaso

CAPÍTULO 25 ENSAMBLE MECÁNICO

25.1 Elementos roscados

25.1.1 Tornillos, pernos y tuercas

25.1.2 Otros elementos roscados y equipo relacionado

25.1.3 Esfuerzos y resistencias en las uniones con pernos

25.1.4 Herramientas y métodos para ensamblar elementos roscados

25.2 Remaches

25.3 Métodos de ensamble basados en ajustes por interferencia

25.4 Otros métodos de sujeción mecánica

25.5 Insertos en moldeado y sujetadores integrales

25.6 Diseño para ensambles

25.6.1 Principios generales del DFA

25.6.2 Diseño para ensamble automatizado

Referencias

Preguntas de repaso

Problemas

PARTE VIII PROCESAMIENTO ESPECIAL Y TECNOLOGÍAS DE ENSAMBLE

CAPÍTULO 26 PROTOTIPADO RÁPIDO

26.1 Fundamentos del prototipado rápido

26.2 Tecnologías para el prototipado rápido

26.2.1 Sistemas de prototipado rápido basados en líquidos

26.2.2 Sistemas de prototipado rápido basados en solidos

26.2.3 Sistemas de prototipado rápido basados en polvos

26.3 Aspectos de la aplicación en el prototipado rápido

Referencias

Preguntas de repaso

CAPÍTULO 27 TECNOLOGÍAS DE MICROFABRICACIÓN Y NANOFABRICACIÓN

27.1 Productos de microsistemas

27.1.1 Tipos de dispositivos de microsistema

27.1.2 Aplicaciones de microsistemas

27.2 Procesos de microfabricación

27.2.1 Procesos con capas de silicio

27.2.2 Proceso LIGA

27.2.3 Otros procesos de microfabricación

27.3 Productos de nanotecnología

27.4 Microscopios de sonda de barrido

27.5 Procesos de nanofabricación

27.5.1 Enfoques de procesamiento de lo general a lo particular

27.5.2 Enfoques de procesamiento de lo particular a lo general

Referencias

Preguntas de repaso

PARTE IX TÓPICOS DE SISTEMAS PARA LA MANUFACTURA

CAPÍTULO 28 SISTEMAS DE PRODUCCIÓN Y PLANEACIÓN DE PROCESOS

28.1 Panorama general de los sistemas de producción

28.1.1 Instalaciones de producción

28.1.2 Sistemas de soporte para la manufactura

28.2 Planeación de procesos

28.2.1 Planeación tradicional de procesos

28.2.2 Decisión entre hacer o comprar

28.2.3 Planeación de procesos asistida por computadora

28.2.4 Solución de problemas y mejora continua

28.3 Ingeniería concurrente y diseño para manufactura

28.3.1 Diseño para manufactura y ensamble

28.3.2 Ingeniería concurrente

Referencias

Preguntas de repaso

CAPÍTULO 29 ESTUDIO DE LA AUTOMATIZACIÓN Y LOS SISTEMAS DE MANUFACTURA

29.1 Control numérico computarizado

29.1.1 Tecnología para el control numérico

29.1.2 Análisis de los sistemas de posicionamiento para el CN

29.1.3 Programación de piezas en CN

29.1.4 Aplicaciones del control numérico

29.2 Manufactura celular

29.2.1 Familias de partes

29.2.2 Celdas de manufactura

29.3 Sistemas y celdas flexibles de manufactura

29.3.1 Integración de los componentes de un FMS

29.3.2 Aplicaciones de los sistemas flexibles de manufacture

29.4 Producción esbelta

29.4.1 Sistemas de producción de justo a tiempo

29.4.2 Otros enfoques en la producción esbelta

29.5 Manufactura integrada por computadora

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 30 CONTROL DE CALIDAD E INSPECCIÓN

30.1 Calidad del producto

30.2 Capacidad del proceso y tolerancias

30.3 Control estadístico de procesos

30.3.1 Graficas de control por variables

30.3.2 Gráficas de control por atributos

30.3.3 Interpretación de las gráficas

30.4 Programas de calidad en la manufactura

30.4.1 Administración de la calidad total

30.4.2 Seis Sigma

30.4.3 ISO 9000

30.5 Principios de inspección

30.6 Tecnologías modernas de inspección

30.6.1 Máquinas de medición de coordenadas

30.6.2 Visión maquina

30.6.3 Otras técnicas de inspección sin contacto

Referencias

Preguntas de repaso

Problemas

Acerca del autor

Agradecimientos

CAPÍTULO 1 INTRODUCCIÓN Y PANORAMA GENERAL DE LA MANUFACTURA

1.1 ¿Qué es la manufactura?

1.1.1 Definición de manufactura

1.1.2 Las industrias manufactureras y sus productos

1.1.3 Capacidad de manufactura

1.1.4 Los materiales en la manufactura

1.2 Procesos de manufactura

1.2.1 Operaciones de proceso

1.2.2 Operaciones de ensamble

1.2.3 Máquinas de producción y herramientas

1.3 Organización del libro 13 Referencias

Preguntas de repaso

PARTE I MATERIALES EN LA INGENIERÍA Y ATRIBUTOS DEL PRODUCTO

CAPÍTULO 2 MATERIALES EN LA INGENIERÍA

2.1 Metales y sus aleaciones

2.1.1 Aceros

2.1.2 Hierros fundidos

2.1.3 Metales no ferrosos

2.1.4 Superaleaciones

2.2 Cerámicos

2.2.1 Cerámicos tradicionales

2.2.2 Nuevos materiales cerámicos

2.2.3 Vidrio

2.3 Polímeros

2.3.1 Polímeros termoplásticos

2.3.2 Polímeros termofijos

2.3.3 Elastómeros

2.4 Compósitos

2.4.1 Tecnología y clasificación de los materiales compósitos

2.4.2 Materiales compósitos

Referencias

Preguntas de repaso

CAPÍTULO 3 PROPIEDADES DE LOS MATERIALES DE INGENIERÍA

3.1 Relaciones esfuerzo-deformación

3.1.1 Propiedades a la tensión

3.1.2 Propiedades ante la compresión

3.1.3 Doblado y prueba de materiales frágiles

3.1.4 Propiedades al cortante

3.2 Dureza

3.2.1 Pruebas de dureza

3.2.2 Dureza de distintos materiales

3.3 Efecto de la temperatura sobre las propiedades mecánicas

3.4 Propiedades de los fluidos

3.5 Comportamiento visco elástico de los polímeros

3.6 Propiedades volumétricas y de fusión

3.6.1 Densidad y expansión térmica

3.6.2 Características de fusión

3.7 Propiedades térmicas

3.7.1 Calor específico y conductividad térmica

3.7.2 Propiedades térmicas en la manufactura

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 4 DIMENSIONES, TOLERANCIAS Y SUPERFICIES

4.1 Dimensiones y tolerancias

4.1.1 Dimensiones y tolerancias

4.1.2 Otros atributos geométricos

4.2 Superficies

4.2.1 Características de las superficies

4.2.2 Textura de la superficie

4.2.3 Integridad de la superficie

4.3 Efecto de los procesos de manufactura

Referencias

Preguntas de repaso

Apéndice

A4: Medición de dimensiones y superficies

A4.1 Instrumentos de medición y calibradores convencionales

A4.1.1 Bloques calibradores de precisión

A4.1.2 Instrumentos de medición para dimensiones lineales

A4.1.3 Instrumentos comparativos

A4.1.4 Mediciones angulares

A4.2 Mediciones de superficies

A4.2.1 Medición de la rugosidad de la superficie

A4.2.2 Evaluación de la integridad de la superficie

PARTE II PROCESOS DE SOLIDIFICACIÓN

CAPÍTULO 5 FUNDAMENTOS DE LA FUNDICIÓN DE METALES

5.1 Panorama de la tecnología de fundición

5.1.1 Procesos de fundición

5.1.2 Moldes para fundición en arena

5.2 Calentamiento y vertido

5.2.1 Calentamiento del metal

5.2.2 Vertido del metal fundido

5.2.3 Análisis de ingeniería del vertido

5.3 Solidificación y enfriamiento

5.3.1 solidificación de los metales

5.3.2 Tiempo de solidificación

5.3.3 Contracción

5.3.4 solidificación direccional

5.3.5 Diseño de la mazarota

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 6 PROCESOS DE FUNDICIÓN DE METALES

6.1 Fundición en arena

6.1.1 Modelos y corazones

6.1.2 Moldes y su fabricación

6.1.3 La operación de fundición

6.2 Otros procesos de fundición con moldes desechables

6.2.1 Moldeo en cascara

6.2.2 Procesos de poliestireno expandido

6.2.3 Fundición por revestimiento

6.2.4 Fundición con moldes de yeso y material cerámico

6.3 Procesos de fundición con moldes permanentes

6.3.1 El proceso básico con moldes permanentes

6.3.2 Variaciones de la fundición con moldes permanentes

6.3.3 Fundición en dados

6.3.4 Fundición por dado impresor y fundición de metales semisólidos

6.3.5 Fundición centrífuga

6.4 La práctica de la fundición

6.4.1 Homos

6.4.2 Vaciado, limpieza y tratamiento térmico

6.5 Calidad de la fundición

6.6 Metales para fundición

6.7 Consideraciones sobre el diseño del producto

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 7 TRABAJO DEL VIDRIO

7.1 Preparación y fusión de las materias primas

7.2 Procesos de moldeo durante el trabajado del vidrio

7.2.1 Moldeo de artículos de vidrio

7.2.2 Moldeo de vidrio piano y tubular

7.2.3 Formado de fibras de vidrio

7.3 Tratamiento térmico y acabado

7.3.1 Tratamiento térmico

7.3.2 Acabado

7.4 Consideraciones sobre el diseño del producto

Referencias

Preguntas de repaso

CAPÍTULO 8 PROCESOS PARA DAR FORMA A LOS PLÁSTICOS

8.1 Propiedades de los polímeros fundidos

8.2 Extrusión

8.2.1 Proceso y equipo

8.2.2 Análisis de la extrusión

8.2.3 Configuraciones del dado y productos extruidos

8.2.4 Defectos de la extrusión

8.3 Producción de láminas y película

8.4 Producción de fibras y filamentos (hilado)

8.5 Procesos de recubrimiento

8.6 Moldeo por inyección

8.6.1 Proceso y equipo

8.6.2 El molde

8.6.3 Contracción y defectos en el moldeo por inyección

8.6.4 Otros procesos del moldeo por inyección

8.7 Moldeo por compresión y transferencia

8.7.1 Moldeo por compresión

8.7.2 Moldeo por transferencia

8.8 Moldeo por soplado y moldeo rotacional

8.8.1 Moldeo por soplado

8.8.2 Moldeo rotacional

8.9 Termoformado

8.10 Fundición

8.11 Procesamiento y formado de espuma de polímero

8.12 Consideraciones sobre el diseño del producto

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 9 PROCESOS PARA DAR FORMA AL HULE Y A LOS MATERIALES COMPÓSITOS DE MATRIZ POLIMÉRICA (PMC)

9.1 Procesamiento y formado del hule

9.1.1 Producción de hule

9.1.2 Composición

9.1.3 Mezclado

9.1.4 Formación y procesos relacionados

9.1.5 Vulcanización

9.2 Manufactura de neumáticos y otros productos de hule

9.2.1 Neumáticos

9.2.2 Otros productos de hule

9.2.3 Procesamiento de elastómeros termoplásticos

9.3 Materiales y procesos para dar forma a los PMC

9.3.1 Materias primas para PMC

9.3.2 Combinación de la matriz y el refuerzo

9.4 Procesos con molde abierto

9.4.1 Aplicado manual

9.4.2 Aplicado por aspersión

9.4.3 Máquinas de aplicación automatizada con cinta

9.4.4 Curado

9.5 Procesos con molde cerrado

9.5.1 Procesos de moldeo por compresión para PMC

9.5.2 Procesos de moldeo por transferencia para PMC

9.5.3 Procesos de moldeo por inyección para PMC

9.6 Bobinado de filamentos

9.7 Procesos de pultrusión

9.7.1 Pultrusión

9.7.2 Pulformado

9.8 Otros procesos de formado para PMC

Referencias

Preguntas de repaso

PARTE III PROCESAMIENTO DE PARTÍCULAS PARA METALES Y CERÁMICOS

CAPÍTULO 10 METALURGIA DE POLVOS

10.1 Producción de polvos metálicos

10.1.1 Atomización

10.1.2 Otros métodos de producción

10.2 Prensado convencional y sinterizado

10.2.1 Mezclado y mezclado combinado de polvos

10.2.2 Compactación

10.2.3 Sinterizado

10.2.4 Operaciones secundarias

10.3 Alternativas de prensado y técnicas de sinterizado

10.3.1 Prensado isostático

10.3.2 Moldeo por inyección de polvos

10.3.3 Laminado, extruido y forjado de polvos

10.3.4 Combinación de prensado y sinterizado

10.3.5 Sinterizado en fase líquida

10.4 Materiales y productos para metalurgia de polvos

10.5 Consideraciones de diseño en metalurgia de polvos

Referencias

Preguntas de repaso

Problemas

Apéndice A10: Características de los polvos en ingeniería

A 10.1 Características geométricas

A10.2 Otras características

CAPÍTULO 11 PROCESAMIENTO DE CERÁMICOS Y CERMETS

11.1 Procesamiento de cerámicos tradicionales

11.1.1 Preparación de las materias primas

11.1.2 Procesos para dar forma

11.1.3 Secado

11.1.4 Cocimiento (sinterizado)

11.2 Procesamiento de cerámicos nuevos

11.2.1 Preparación de materiales iniciales

11.2.2 Formado

11.2.3 Sinterizado

11.2.4 Acabado

11.3 Procesamiento de cermets

11.3.1 Carburos cementados

11.3.2 Otros cermets y compósitos de matriz de cerámico

11.4 Consideraciones para el diseño de productos

Referencias

Preguntas de repaso

PARTE IV FORMADO DE METAL Y CONFORMADO DE LÁMINAS METÁLICAS

CAPÍTULO 12 FUNDAMENTOS DEL FORMADO DE METALES

12.1 Panorama del formado de metales

12.2 Comportamiento del material en el formado de metales

12.3 Temperatura en el formado de metales

12.4 Fricción y lubricación en el formado de metales

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 13 PROCESOS DE DEFORMACIÓN VOLUMÉTRICA EN EL TRABAJO DE METALES

13.1 Laminación

13.1.1 Laminación plana y su análisis

13.1.2 Laminación de perfiles

13.1.3 Molinos laminadores

13.1.4 Otros procesos de deformación relacionados con el laminado

13.2 Forjado

13.2.1 Forjado en dado abierto

13.2.2 Forjado con dado impresor

13.2.3 Forjado sin rebaba

13.2.4 Dados de forjado, martinetes y prensas

13.2.5 Otros procesos relacionados con el forjado

13.3 Extrusión

13.3.1 Tipos de extrusión

13.3.2 Análisis de la extrusión

13.3.3 Dados y prensas de extrusión

13.3.4 Otros procesos de extrusión

13.3.5 Defectos en productos extruidos

13.4 Trefilado de alambres y barras

13.4.1 Análisis del trefilado

13.4.2 Practica del trefilado

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 14 CONFORMADO DE LÁMINAS METÁLICAS

14.1 Operaciones de corte

14.1.1 Cizallado, troquelado y punzonado

14.1.2 Análisis de ingeniería del corte de láminas metálicas

14.1.3 Otras operaciones de corte de láminas metálicas

14.2 Operaciones de doblado

14.2.1 Doblado en V y doblado de bordes

14.2.2 Análisis de la ingeniería del doblado

14.2.3 Otras operaciones de doblado y formado

14.3 Embutido

14.3.1 Mecánica del embutido

14.3.2 Análisis de ingeniería del embutido

14.3.3 Otras operaciones de embutido

14.3.4 Defectos del embutido

14.4 Otras operaciones de formado de láminas metálicas

14.4.1 Operaciones realizadas con herramientas metálicas

14.4.2 Procesos de formado con caucho

14.5 Dados y prensas para procesos con láminas metálicas

14.5.1 Troqueles y matrices

14.5.2 Prensas

14.6 Operaciones con láminas metálicas no realizadas en prensas

14.6.1 Formado por estirado

14.6.2 Doblado y formado con rodillos

14.6.3 Rechazado

14.6.4 Formado por alta tasa de energía

Referencias

Preguntas de repaso

Problemas

PARTE V PROCESOS DE REMOCIÓN DE MATERIAL

CAPÍTULO 15 TEORÍA DEL MAQUINADO DE METALES

15.1 Panorama general de la tecnología del maquinado

15.2 Teoría de la formación de viruta en el maquinado de metales

15.2.1 Modelo de corte ortogonal

15.2.2 Formación real de la viruta

15.3 Relaciones de fuerza y la ecuación de Merchant

15.3.1 Fuerzas en el corte de metales

15.3.2 La ecuación de Merchant

15.4 Relaciones entre potencia y energía en el maquinado

15.5 Temperatura de corte

15.5.1 Métodos analíticos para el cálculo de la temperatura de corte

15.5.2 Medición de la temperatura de corte

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 16 OPERACIONES DE MAQUINADO Y MAQUINAS HERRAMIENTA

16.1 Maquinado y geometría de las piezas

16.2 Torneado y operaciones afines

16.2.1 Condiciones de corte en el torneado

16.2.2 Operaciones relacionadas con el torneado

16.2.3 El torno mecánico

16.2.4 Otros tornos y máquinas de torneado

16.2.5 Maquinas mandrinadoras

16.3 Taladrado y operaciones afines

16.3.1 Condiciones de corte en el taladrado

16.3.2 Operaciones relacionadas con el taladrado

16.3.3 Taladros

16.4 Fresado

16.4.1 Tipos de operaciones de fresado

16.4.2 Condiciones de corte en fresado

16.4.3 Fresadoras

16.5 Centros de maquinado y centros de torneado

16.6 Otras operaciones de maquinado

16.6.1 Cepillado

16.6.2 Brochado

16.6.3 Aserrado

16.7 Maquinado de alta velocidad

16.8 Tolerancias y acabado superficial

16.8.1 Tolerancias en maquinado

16.8.2 Acabado superficial en maquinado

16.9 Consideraciones para el diseño del producto en maquinado

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 17 TECNOLOGÍA DE LAS HERRAMIENTAS DE CORTE Y TEMAS RELACIONADOS

17.1 Vida de las herramientas

17.1.1 Desgaste de la herramienta

17.1.2 Vida de la herramienta y la ecuación de Taylor

17.2 Materiales para herramientas

17.2.1 Aceros de alta velocidad y sus predecesores

17.2.2 Aleaciones fundidas de cobalto

17.2.3 Carburos cementados, cermets y carburos recubiertos

17.2.4 Cerámicos

17.2.5 Diamantes sintéticos y nitruro de boro cubico

17.3 Geometría de las herramientas

17.3.1 Geometría de las herramientas de una punta

17.3.2 Herramientas de múltiples filos cortantes

17.4 Fluidos de corte

17.4.1 Tipos de fluidos de corte

17.4.2 Aplicación de los fluidos de corte

17.5 Maquinabilidad

17.6 Economía del maquinado

17.6.1 Selección del avance y de la profundidad de corte

17.6.2 Velocidad de corte

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 18 RECTIFICADO Y OTROS PROCESOS ABRASIVOS

18.1 Rectificado

18.1.1 La piedra abrasiva

18.1.2 Análisis del proceso de rectificado

18.1.3 Consideraciones en la aplicación del rectificado

18.1.4 Operaciones de rectificado y rectificadoras

18.2 Procesos abrasivos relacionados

18.2.1 Asentado

18.2.2 Lapeado

18.2.3 Superacabado

18.2.4 Pulido y abrillantado

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 19 PROCESOS DE MAQUINADO NO TRADICIONALES

19.1 Procesos de energía mecánica

19.1.1 Maquinado ultrasónico

19.1.2 Procesos con chorro de agua

19.1.3 Otros procesos abrasivos no tradicionales

19.2 Procesos de maquinado electroquímico

19.2.1 Maquinado electroquímico

19.2.2 Desbarbado y rectificado electroquímico

19.3 Procesos de energía térmica

19.3.1 Procesos con descarga eléctrica (electroerosión)

19.3.2 Maquinado con haz de electrones

19.3.3 Maquinado con haz laser

19.4 Maquinado químico

19.4.1 Mecánica y química del maquinado químico

19.4.2 Procesos dc maquinado químico

19.5 Consideraciones para la aplicación

Referencias

Preguntas de repaso

Problemas

PARTE VI OPERACIONES PARA LA MEJORA DE PROPIEDADES Y EL PROCESAMIENTO SUPERFICIAL

CAPÍTULO 20 TRATAMIENTO TÉRMICO DE METALES

20.1 Recocido

20.2 Formación de martensita en el acero

20.2.1 Curva tiempo-temperatura- transformación

20.2.2 Procesos del tratamiento térmico

20.2.3 Templabilidad

20.3 Endurecimiento por precipitación

20.4 Endurecimiento superficial

Referencias

Preguntas de repaso

CAPÍTULO 21 OPERACIONES DE PROCESAMIENTO SUPERFICIAL

21.1 Procesos de limpieza industrial

21.1.1 Limpieza química

21.1.2 Limpieza mecánica y tratamientos superficiales

21.2 Difusión e implantación iónica

21.2.1 Difusión

21.2.2 Implantación iónica

21.3 Deposición y procesos relacionados

21.3.1 Electrodeposición

21.3.2 Electroformado

21.3.3 Deposición no electrolítica

21.3.4 Inmersión en caliente

21.4 Recubrimientos por conversión

21.4.1 Recubrimientos por conversión química

21.4.2 Anodizado

21.5 Procesos por deposición de vapor

21.5.1 Deposición física de vapor

21.5.2 Deposición química de vapor

21.6 Recubrimientos orgánicos

21.6.1 Métodos de aplicación

21.6.2 Pulvirrecubrimiento

Referencias

Preguntas de repaso

Problemas

PARTE VII PROCESOS DE UNIÓN Y ENSAMBLE

CAPÍTULO 22 FUNDAMENTOS DE SOLDADURA

22.1 Perspectiva de la tecnología de la soldadura

22.1.1 Tipos de procesos de soldadura

22.1.2 La soldadura como una operación comercial

22.2 Unión soldada

22.2.1 Tipos de uniones

22.2.2 Tipos de soldaduras

22.3 Física de la soldadura

22.3.1 Densidad de potencia

22.3.2 Equilibrio de calor en la soldadura por fusión

22.4 Características de una junta soldada por fusión

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 23 PROCESOS DE SOLDADURA

23.1 Soldadura con arco

23.1.1 Tecnología general de la soldadura con arco

23.1.2 Procesos de AW, electrodos consumibles

23.1.3 Procesos de AW, electrodos no consumibles

23.2 Soldadura por resistencia

23.2.1 Fuente de potencia en la soldadura por resistencia

23.2.2 Procesos de soldadura por resistencia

23.3 Soldadura con gas oxicombustible

23.3.1 Soldadura con oxiacetileno

23.3.2 Gases alternativos para la soldadura con gas oxicombustible

23.4 Otros procesos de soldadura por fusión

23.5 Soldadura de estado sólido

23.5.1 Consideraciones generales

en la soldadura de estado sólido

23.5.2 Procesos de soldadura de estado sólido

23.6 Calidad de la soldadura

23.7 Consideraciones de diseño en la soldadura

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 24 SOLDADURA FUERTE, SOLDADURA BLANDA Y PEGADO ADHESIVO

24.1 Soldadura fuerte

24.1.1 Uniones con soldadura fuerte

24.1.2 Metales de aporte y fundentes

24.1.3 Métodos de soldadura fuerte

24.2 Soldadura blanda

24.2.1 Diseños de uniones en la soldadura blanda

24.2.2 Soldantes y fundentes

24.2.3 Métodos para soldadura blanda

24.3 Pegado adhesivo

24.3.1 Diseño de uniones

24.3.2 Tipos de adhesivos

24.3.3 Tecnología de aplicación de los adhesivos

Referencias

Preguntas de repaso

CAPÍTULO 25 ENSAMBLE MECÁNICO

25.1 Elementos roscados

25.1.1 Tornillos, pernos y tuercas

25.1.2 Otros elementos roscados y equipo relacionado

25.1.3 Esfuerzos y resistencias en las uniones con pernos

25.1.4 Herramientas y métodos para ensamblar elementos roscados

25.2 Remaches

25.3 Métodos de ensamble basados en ajustes por interferencia

25.4 Otros métodos de sujeción mecánica

25.5 Insertos en moldeado y sujetadores integrales

25.6 Diseño para ensambles

25.6.1 Principios generales del DFA

25.6.2 Diseño para ensamble automatizado

Referencias

Preguntas de repaso

Problemas

PARTE VIII PROCESAMIENTO ESPECIAL Y TECNOLOGÍAS DE ENSAMBLE

CAPÍTULO 26 PROTOTIPADO RÁPIDO

26.1 Fundamentos del prototipado rápido

26.2 Tecnologías para el prototipado rápido

26.2.1 Sistemas de prototipado rápido basados en líquidos

26.2.2 Sistemas de prototipado rápido basados en solidos

26.2.3 Sistemas de prototipado rápido basados en polvos

26.3 Aspectos de la aplicación en el prototipado rápido

Referencias

Preguntas de repaso

CAPÍTULO 27 TECNOLOGÍAS DE MICROFABRICACIÓN Y NANOFABRICACIÓN

27.1 Productos de microsistemas

27.1.1 Tipos de dispositivos de microsistema

27.1.2 Aplicaciones de microsistemas

27.2 Procesos de microfabricación

27.2.1 Procesos con capas de silicio

27.2.2 Proceso LIGA

27.2.3 Otros procesos de microfabricación

27.3 Productos de nanotecnología

27.4 Microscopios de sonda de barrido

27.5 Procesos de nanofabricación

27.5.1 Enfoques de procesamiento de lo general a lo particular

27.5.2 Enfoques de procesamiento de lo particular a lo general

Referencias

Preguntas de repaso

PARTE IX TÓPICOS DE SISTEMAS PARA LA MANUFACTURA

CAPÍTULO 28 SISTEMAS DE PRODUCCIÓN Y PLANEACIÓN DE PROCESOS

28.1 Panorama general de los sistemas de producción

28.1.1 Instalaciones de producción

28.1.2 Sistemas de soporte para la manufactura

28.2 Planeación de procesos

28.2.1 Planeación tradicional de procesos

28.2.2 Decisión entre hacer o comprar

28.2.3 Planeación de procesos asistida por computadora

28.2.4 Solución de problemas y mejora continua

28.3 Ingeniería concurrente y diseño para manufactura

28.3.1 Diseño para manufactura y ensamble

28.3.2 Ingeniería concurrente

Referencias

Preguntas de repaso

CAPÍTULO 29 ESTUDIO DE LA AUTOMATIZACIÓN Y LOS SISTEMAS DE MANUFACTURA

29.1 Control numérico computarizado

29.1.1 Tecnología para el control numérico

29.1.2 Análisis de los sistemas de posicionamiento para el CN

29.1.3 Programación de piezas en CN

29.1.4 Aplicaciones del control numérico

29.2 Manufactura celular

29.2.1 Familias de partes

29.2.2 Celdas de manufactura

29.3 Sistemas y celdas flexibles de manufactura

29.3.1 Integración de los componentes de un FMS

29.3.2 Aplicaciones de los sistemas flexibles de manufacture

29.4 Producción esbelta

29.4.1 Sistemas de producción de justo a tiempo

29.4.2 Otros enfoques en la producción esbelta

29.5 Manufactura integrada por computadora

Referencias

Preguntas de repaso

Problemas

CAPÍTULO 30 CONTROL DE CALIDAD E INSPECCIÓN

30.1 Calidad del producto

30.2 Capacidad del proceso y tolerancias

30.3 Control estadístico de procesos

30.3.1 Graficas de control por variables

30.3.2 Gráficas de control por atributos

30.3.3 Interpretación de las gráficas

30.4 Programas de calidad en la manufactura

30.4.1 Administración de la calidad total

30.4.2 Seis Sigma

30.4.3 ISO 9000

30.5 Principios de inspección

30.6 Tecnologías modernas de inspección

30.6.1 Máquinas de medición de coordenadas

30.6.2 Visión maquina

30.6.3 Otras técnicas de inspección sin contacto

Referencias

Preguntas de repaso

Problemas

No hay enlaces disponible

Libros Relacionados

SERVICIO AL CLIENTE

CARRITO DE COMPRAS

CASA CENTRAL

- Blas Garay 106 esq. Independecia Nacional / Asunción - Paraguay

- ventas@etp.com.py

- (+595-21) 390-396 / (+595-21) 496-778 / (+595-21) 370-343 /

(0976) 395-320

VILLAMORRA

- Campos Cervera esq. San Roque González de Santa Cruz – Almacenes Paats / Asunción - Paraguay

- villamorra@etp.com.py

- (+595-21) 611-717 /

(0972) 910-710

CAMPUS UNA

- Facultad de Química / San Lorenzo - Paraguay

- quimica@etp.com.py

- (+595-21) 580-243 /

(0972) 112-563

Todos los Derechos Reservados © 2025